新闻资讯

十沣固体力学仿真平台:一体化仿真,打通从设计验证到创新突破的全流程

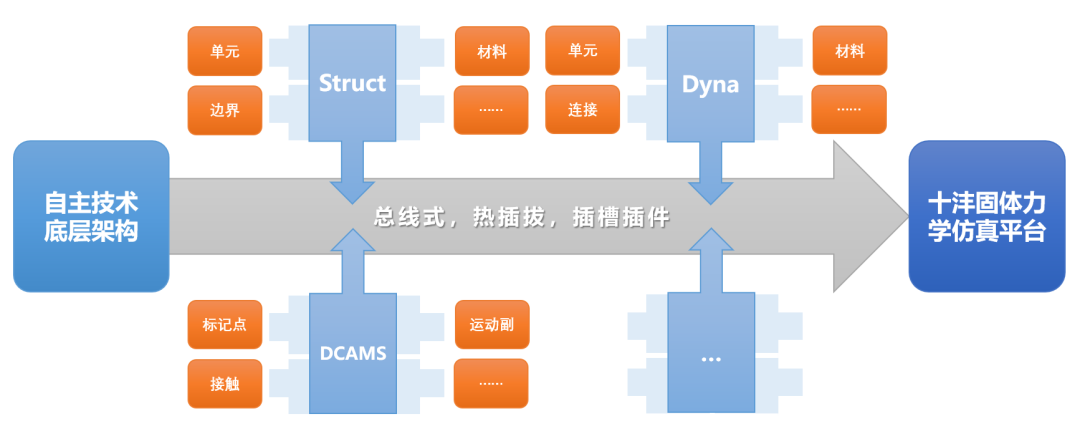

十沣推出的固体力学仿真平台正是为了解决这一长期困扰。将TF-Struct(通用结构分析)、TF-Dyna(显式动力学分析)和 TF-DCAMS(多体动力学分析)集成到一个统一平台,可以实现固体力学的全流程分析在同一环境中的无缝衔接,有效解决了仿真软件中操作多态性和局部开发的技术冲突,同时满足这两项关键需求,从而把仿真分析真正变成创新的驱动力。

一体化仿真环境:让模型与数据真正流动起来

在传统研发过程中,结构强度通常采用一款软件,疲劳寿命要换另一款,碰撞冲击则需要第三款。每一次转换都意味着模型清理、网格重建和数据转换,不但有数据精度丢失的风险,更增大了工作的复杂性。

十沣固体力学仿真平台通过总线式热插拔架构,打破了这一壁垒。结构模型可以在不同模块间直接调用:设计师在 TF-Struct 中建立的有限元模型,可以直接传递给 TF-Dyna 做跌落冲击,再进入 TF-DCAMS 进行刚柔耦合系统的运动学分析。数据无缝衔接,工作逻辑一致,真正让工程师把精力集中在实际物理问题,而不是软件以及模型数据的切换。

同时,平台软件可以根据用户需求快速实现轻量化集成,精准锁定用户需要的功能与插件,针对不同用户需求提供不同插件配套方案,进而降低用户的使用成本,并提高软件运行效率。采用标准化的功能插槽专利设计,使得用户可以非常便捷地实现UDF(用户自定义)功能,进一步提升仿真软件的扩展性和实用性。

这种一体化还意味着多物理场耦合更为自然。热-固、流-固、声-固的耦合计算,不再需要繁琐的接口开发,而是内置在平台级的架构中,为复杂场景提供更可靠的结果。

核心算法加持:攻克疲劳、冲击与优化的行业难题

平台的价值不仅在于集成,更在于其深厚的算法积累。十沣固体力学仿真平台针对工程中的难点问题,提出了差异化的解决方案:

DangVan 多轴疲劳算法 从材料微观层面揭示裂纹起源,尤其适合底盘悬挂、传动轴等复杂交变载荷零部件,使疲劳寿命预测更精准、更易落地。

应用TF-Struct疲劳分析模块进行控制臂多轴疲劳仿真

智能粒子转换方法 解决了大变形、断裂和爆炸冲击中的计算稳定性难题,能在材料破坏时自动切换有限元与粒子法,严格守恒动量,精确模拟极端工况。

采用TF-Dyna中的有限元和粒子法耦合求解方法模拟侵彻混凝土靶板后的裂纹扩展

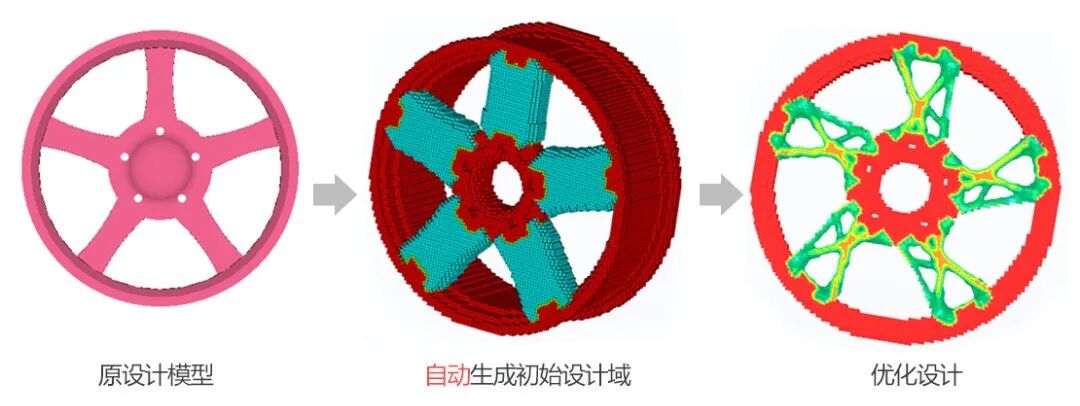

导向性结构优化 自动生成设计改进建议,告诉工程师哪里需要加强、哪里可以减薄,避免 CAD-CAE 反复迭代,让“仿真即设计”成为现实。

传统优化设计结果高度依赖初始设计域的选择

跨行业应用验证:从消费电子到前沿机器人

人形机器人的运动控制与结构验证对仿真提出了近乎实时的要求。十沣固体力学仿真平台的多体动力学算法结合刚柔耦合和降阶建模,为机器人强化学习训练提供了高精度的“数字土壤”,加速了具身智能的落地。

如人形机器人企业利用 TF-DCAMS 分别对刚性足和柔性足机器人设计进行刚柔分析输出应力状态,进而利用 TF-Struct 的疲劳模块进行耐久度分析,可以看到柔性足设计提高了踝关节10倍以上的寿命。

利用 TF-DCAMS 对不同设计的机器人进行刚柔分析

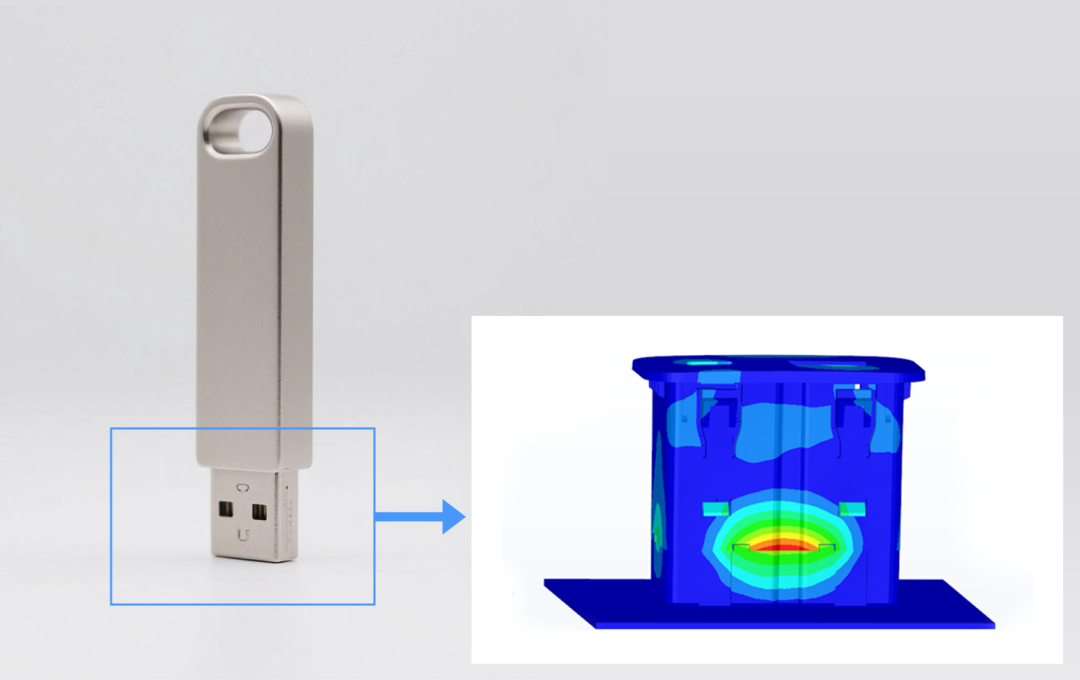

在消费电子中,手机玻璃、中框、电池的耦合强度分析,过去需要多个软件完成。现在,工程师可以在十沣固体力学仿真平台内直接完成从弯曲、跌落到疲劳耐久的全过程仿真,极大缩短了研发周期。

利用TF-Dyna进行USB电子产品跌落仿真

在新能源汽车研发中,车身 NVH、电池包振动、整车碰撞、电驱系统动力学等复杂场景,原本需要跨平台操作,如今可以在一个统一的数据环境下完成。平台的数据一致性不仅提升了仿真效率,更为整车系统级优化奠定了基础。

应用TF-Struct分析复杂装配结构(白车身)的动力学特性

十沣固体力学仿真平台不仅仅是一套软件工具,而是一个战略性平台。它为工程师提供了一个统一的工作环境,打通了跨学科的协同流程,解决了长期以来困扰研发的效率瓶颈。更重要的是,它通过 API/SDK 和云原生部署,为企业定制化和大规模应用预留了充足空间。

无论是消费电子还是高端装备,无论是当下的效率提升还是未来的战略产业,十沣固体力学仿真平台正在成为企业研发的“底层操作系统”。在竞争日益激烈的今天,它能够大幅减轻工程师在不同软件间来回切换的负担,让他们更专注于设计和创新。

最新资讯