客户赋能案例

了解市场领先客户为什么选择我们的解决方案来帮助他们取得成功

十沣等离子体刻蚀工艺仿真方案赋能芯片制造国产化新征程

在全球数字经济浪潮下,芯片已成为支撑国家核心竞争力的战略物资。作为摩尔定律延续的关键技术,等离子体刻蚀工艺在7nm及以下先进制程中扮演着不可替代的角色。在指甲盖大小的芯片上,通过上千道精密工序集成数百亿个晶体管,其最关键尺寸已进入纳米尺度,并对工艺控制提出了亚纳米级(原子尺度)的精度要求。

多物理场耦合仿真技术对改进等离子刻蚀设备和工艺参数的重要性

刻蚀工艺的优劣直接决定芯片的性能、良率和成本。在多种先进三维架构中,高深宽比图形刻蚀、原子层精度控制、无损伤选择性去除等技术挑战,使得等离子体刻蚀设备成为芯片制造中技术壁垒最高的环节之一。目前,全球刻蚀设备市场高度集中,国产化进程面临严峻挑战。掌握等离子体刻蚀核心技术,特别是工艺仿真能力,是实现半导体设备自主可控、保障产业链安全的必然选择。

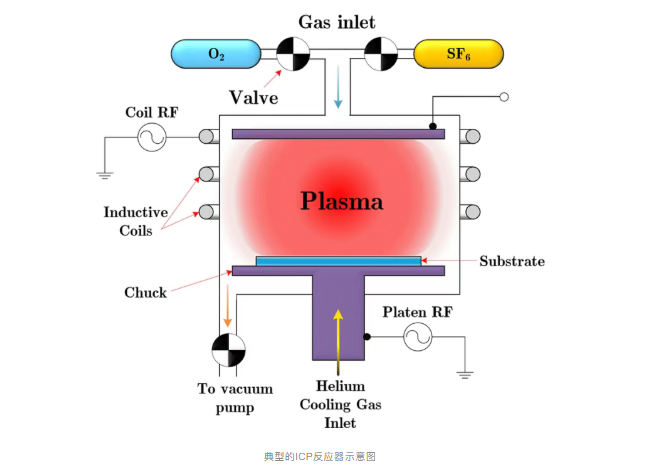

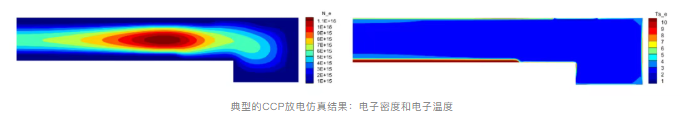

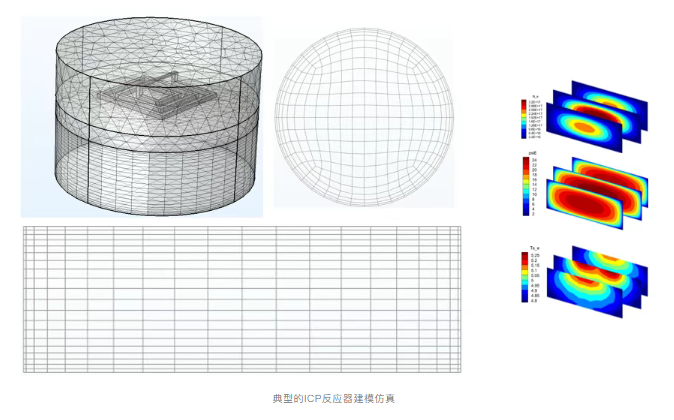

等离子体刻蚀是一个典型的多物理场耦合过程,涉及电磁场、流体动力学、化学反应动力学、热传导、等离子体物理等多个学科交叉。在ICP(感应耦合等离子体)或CCP(电容耦合等离子体)放电腔室内,射频电场将工艺气体电离成包含电子、离子、自由基的低温等离子体。这些活性粒子在鞘层电场作用下定向轰击晶圆表面,通过物理溅射与化学反应的协同作用实现材料去除。

传统“试错法”工艺开发模式存在周期长、成本高、参数窗口窄等弊端。先进刻蚀设备价格高昂,单次工艺实验成本不菲,完整工艺开发需数月时间。多物理场耦合仿真技术通过建立虚拟腔室,可在计算机中预测等离子体密度分布、离子能量分布函数、中性粒子通量、表面反应速率等关键参数,将工艺开发周期缩短一半以上,大幅降低研发成本。仿真技术更能揭示实验中难以测量的微观机理,如鞘层振荡、充电效应、微沟槽效应等,为设备结构优化和工艺窗口拓展提供理论指导。

痛点和难点

尽管仿真技术价值显著,但等离子体刻蚀工艺建模面临多重挑战:

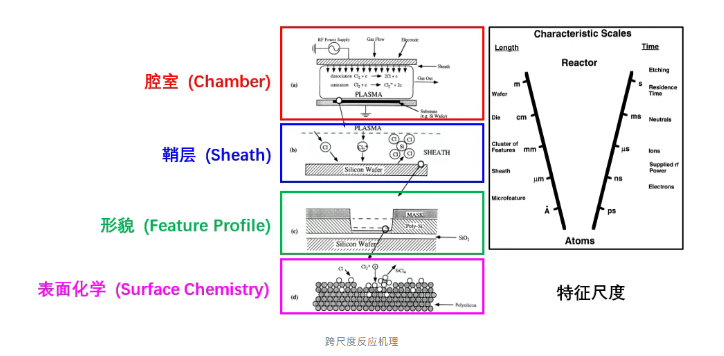

跨尺度建模难题:等离子体放电在米级腔室尺度进行,而刻蚀形貌演化在纳米尺度发生,二者跨越高达8个甚至更多数量级的空间尺度,在同一仿真模型中采用不同物理模型,实现从宏观放电到微观形貌的全流程仿真极为困难。

多物理场强耦合:射频电磁场与等离子体相互作用产生复杂的趋肤效应和模式转换;气体流动影响活性粒子输运;数百种基元反应与形貌演化实时耦合。各物理场时间尺度从纳秒级到秒级差异巨大,导致数值收敛困难。

鞘层模型复杂性:鞘层是等离子体与器壁之间的核心过渡区域。对于高压工况的碰撞鞘层需考虑离子-中性粒子碰撞,低压工况的无碰撞鞘层则需精确求解离子动力学方程。传统简化模型在高频调制下失效,开发能兼容不同工况的自适应鞘层模型是技术难点。

反应机理不确定性:等离子刻蚀涉及数百种气相和表面反应,反应速率常数多依赖估算,缺乏精确实验数据。反应物吸附、脱附、扩散、溅射产额等参数随形貌动态变化,机理数据库不完善导致仿真精度受限。

十沣解决方案

十沣科技依托国产自主CAE软件研发技术积累,推出等离子体刻蚀工艺仿真解决方案,打破国外软件垄断,实现核心技术自主可控。

跨尺度全链路仿真架构

构建 “腔室级-晶圆级-特征级” 三级跨尺度仿真框架:

- 腔室级:采用流体-化学混合模型,快速获得等离子体空间分布、离子通量均匀性等宏观参数

- 晶圆级:引入鞘层-等离子体边界层耦合算法,精确模拟离子能量分布和角度分布

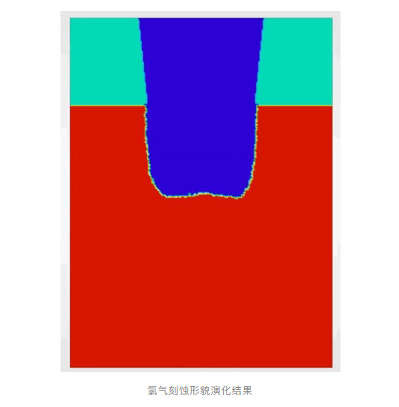

- 特征级:集成微观形貌演化模型,将宏观入射粒子通量等参数作为边界条件,预测刻蚀轮廓、侧壁角度、微沟槽效应等纳米级形貌

通过多尺度信息传递,实现从气压、功率及配比的等工艺参数到最终刻蚀形貌的端到端预测,仿真效率大幅提升。

完整前后处理生态

前处理:内置工艺气体数据库,包含Ar/Cl₂/C4F8等多种气体气相/表面反应机理,支持用户自定义反应机理,以固定格式批量导入反应机理,支持ICP/CCP/直流放电等多种腔室结构的参数化建模,提供基于等离子体鞘层厚度自适应加密的智能网格划分。

后处理:提供等离子体密度/温度云图、离子能量分布统计、刻蚀速率分布、形貌轮廓对比等专业分析工具,支持实验数据导入与仿真结果自动校准,形成 “仿真-实验-优化” 闭环。

多物理场深度耦合求解

核心求解器实现电磁-流体-化学-鞘层多物理场耦合:

- 电磁模块:支持多线圈、多频激励,精确捕捉感应电场相位延迟效应

- 流体-化学模块:支持多种气相化学反应速率计算方式,包括阿累尼乌斯、碰撞截面、自定义表达式;支持多种电子能量分布函数

- 鞘层模块:支持有碰撞流体模型与无碰撞动力学模型,在保持精度的同时降低计算成本

刻蚀轮廓模型

已开发完成微观刻蚀轮廓形貌模块,根据来自整体模型计算结果的入射粒子通量、来自鞘层模型计算结果的入射离子的角度/能量分布以及表面反应机理,实时更新局部可见性、离子阴影效应、离子反射与再沉积过程,可准确模拟高深宽比结构的刻蚀演化。

工程化应用价值

十沣等离子刻蚀工艺仿真方案,能够为各类等离子体刻蚀设备的研发迭代、刻蚀工艺的高效开发提供核心技术支撑:

- 设备研发:优化腔室结构,提升等离子体分布均匀性。耦合外接电路模型,指导阻抗匹配网络优化设计;

- 工艺开发:通过虚拟DOE实验,快速完成典型刻蚀工艺窗口筛选;

- 故障诊断:依托仿真技术复现腔室放电状态及刻蚀形貌变化,定位工艺异常原因。

作为国产自主的全流程解决方案,十沣技术不仅填补了国内等离子体刻蚀仿真软件空白,更通过开放架构支持用户自定义反应机理与模型扩展,为我国半导体装备产业提供从设计、仿真、优化到验证的全流程数字化研发平台,助力芯片制造实现真正的自主可控。

发现更多客户案例

仿真驱动水下创新,十沣助力水下航行器研发

从“蛟龙号”屡创深潜纪录,到我国持续拓展深海科考版图,水下航行器始终是其中的核心力量。作为国之重器、“中华之龙”,这类高端装备是科学家的“眼睛与耳朵”,承担着地质勘探、生态监测和环境保护等任务。

从“蛟龙号”屡创深潜纪录,到我国持续拓展深海科考版图,水下航行器始终是其中的核心力量。作为国之重器、“中华之龙”,这类高端装备是科学家的“眼睛与耳朵”,承担着地质勘探、生态监测和环境保护等任务。

仿真驱动音画优化,创维联手十沣打造黑色家电智能研发体系

在全球制造版图中,中国家电产业正以强大的整合能力和技术进化力,持续巩固全球优势地位。白色家电在产量、出口和技术成熟度方面领跑全球,以电视、音响为代表的黑色家电,也正迈向更智能、更极致的用户体验阶段。

一台电视不只是影像的载体,也是一场声与热的技术挑战。为了实现更轻薄的机身、更饱满的声音、更持久的性能,创维在产品研发中不断追求极致。但有限的空间意味着更复杂的热流组织、更高要求的声学设计,以及更加紧凑的结构强度平衡。如何在设计初期就洞察这些“看不见的问题”,是摆在每一位工程师面前的新课题。

在全球制造版图中,中国家电产业正以强大的整合能力和技术进化力,持续巩固全球优势地位。白色家电在产量、出口和技术成熟度方面领跑全球,以电视、音响为代表的黑色家电,也正迈向更智能、更极致的用户体验阶段。

一台电视不只是影像的载体,也是一场声与热的技术挑战。为了实现更轻薄的机身、更饱满的声音、更持久的性能,创维在产品研发中不断追求极致。但有限的空间意味着更复杂的热流组织、更高要求的声学设计,以及更加紧凑的结构强度平衡。如何在设计初期就洞察这些“看不见的问题”,是摆在每一位工程师面前的新课题。

自主仿真技术赋能白色家电,十沣打造数智化研发底座

在全球制造版图中,中国白色家电占据重要地位。相关数据显示,2023年中国白色家电出口规模持续增长,三大“传统白电”(空调、冰箱和洗衣机)产能近6亿台,常年稳居全球市场份额前列。“中国制造”正从产量大国迈向制造强国。

在全球制造版图中,中国白色家电占据重要地位。相关数据显示,2023年中国白色家电出口规模持续增长,三大“传统白电”(空调、冰箱和洗衣机)产能近6亿台,常年稳居全球市场份额前列。“中国制造”正从产量大国迈向制造强国。

每一缕风都能被计算?——中国电建西北院×十沣的风电场数智革命

在甘肃酒泉的戈壁滩上,百米高的风力发电机叶片正以每秒8米的速度切割气流,单台年发电量达1500万千瓦时。

千里之外的西安,中国电建集团西北勘测设计研究院有限公司(以下简称“西北院”)风电设计工程师的电脑屏幕上,基于深圳十沣科技有限公司(以下简称“十沣”)自研TF-QFLUX求解器的风资源评估平台,正在模拟2000多平方公里的复杂地形,快速生成200台虚拟风机的布局方案。

在甘肃酒泉的戈壁滩上,百米高的风力发电机叶片正以每秒8米的速度切割气流,单台年发电量达1500万千瓦时。

千里之外的西安,中国电建集团西北勘测设计研究院有限公司(以下简称“西北院”)风电设计工程师的电脑屏幕上,基于深圳十沣科技有限公司(以下简称“十沣”)自研TF-QFLUX求解器的风资源评估平台,正在模拟2000多平方公里的复杂地形,快速生成200台虚拟风机的布局方案。

国产仿真软件破局汽车涉水难题—— 一汽与十沣联合开发创新实践

随着全国进入降雨季节,雨天行车和车辆涉水导致的驾驶风险激增。尤其是新能源汽车快速普及的当下随着全国进入降雨季节,雨天行车和车辆涉水导致的驾驶风险激增。尤其是新能源汽车快速普及的当下

随着全国进入降雨季节,雨天行车和车辆涉水导致的驾驶风险激增。尤其是新能源汽车快速普及的当下随着全国进入降雨季节,雨天行车和车辆涉水导致的驾驶风险激增。尤其是新能源汽车快速普及的当下

数字化不仅是“看得见数据”,更是“看得见结果”

日常使用的手机壳、随身携带的蓝牙耳机、用于美甲的穿戴甲片,几乎都出自同一种“造物神器”——注塑机。它把塑料颗粒加热融化,并以高压注入模具,几秒钟内就“压”出一个精密部件,是现代制造业中最熟练的“塑形师”。

日常使用的手机壳、随身携带的蓝牙耳机、用于美甲的穿戴甲片,几乎都出自同一种“造物神器”——注塑机。它把塑料颗粒加热融化,并以高压注入模具,几秒钟内就“压”出一个精密部件,是现代制造业中最熟练的“塑形师”。