微信'扫一扫'

随时关注我们

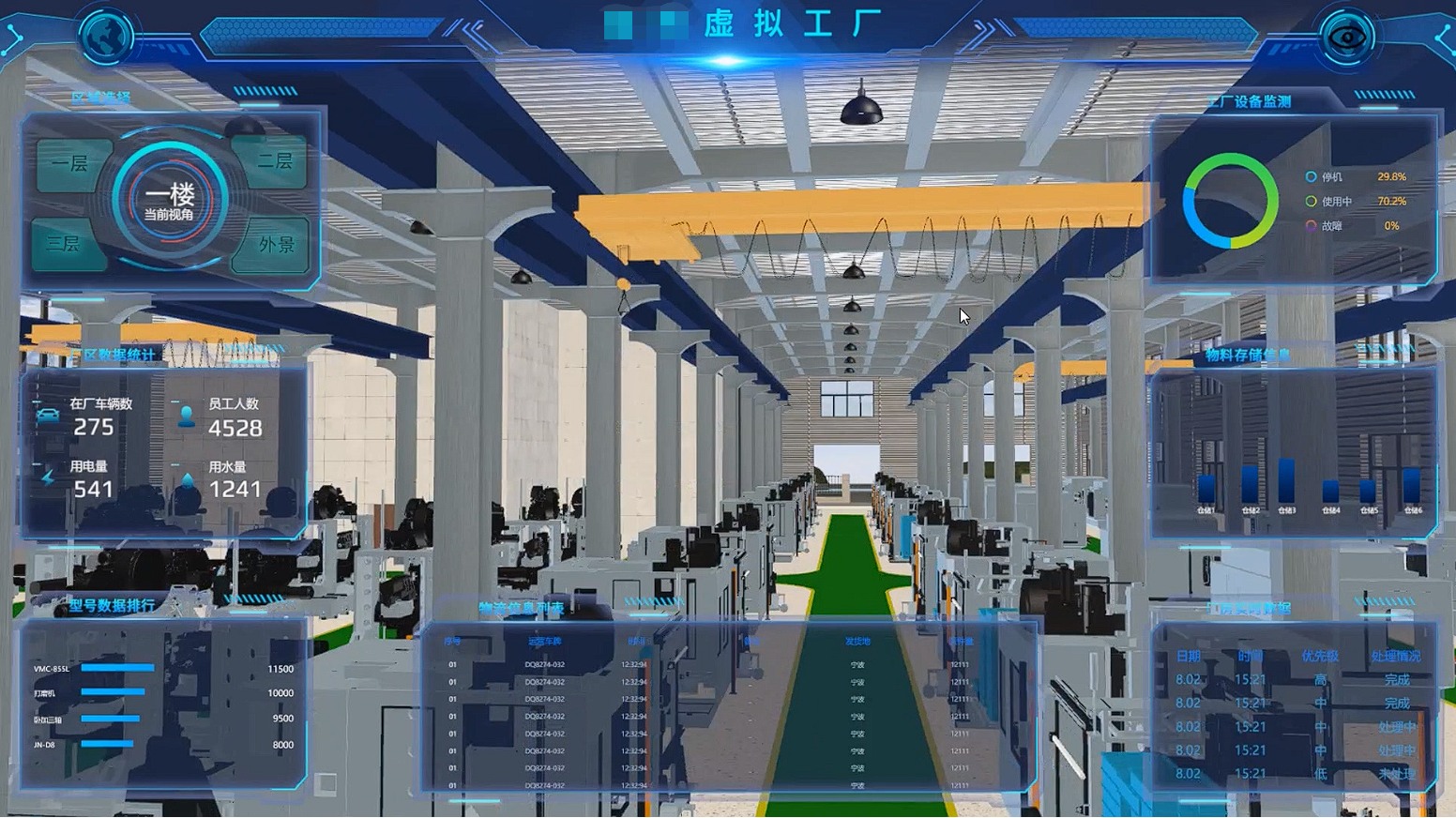

TF-MetaFactory对工厂数字化转型问题进行了深入的踏勘与调研,在调研的基础上提出了一站式元工厂服务方案,将以数字化方式统筹工厂、车间、产品、厂内员工以及企业各部门和流程,通过资源虚拟化、能力服务化和过程协同化方式,针对企业不同层次的需求,提供了元工厂、元产线、元产品等服务。

TF-MetaFactory对工厂数字化转型问题进行了深入的踏勘与调研,在调研的基础上提出了一站式元工厂服务方案,将以数字化方式统筹工厂、车间、产品、厂内员工以及企业各部门和流程,通过资源虚拟化、能力服务化和过程协同化方式,针对企业不同层次的需求,提供了元工厂、元产线、元产品等服务。

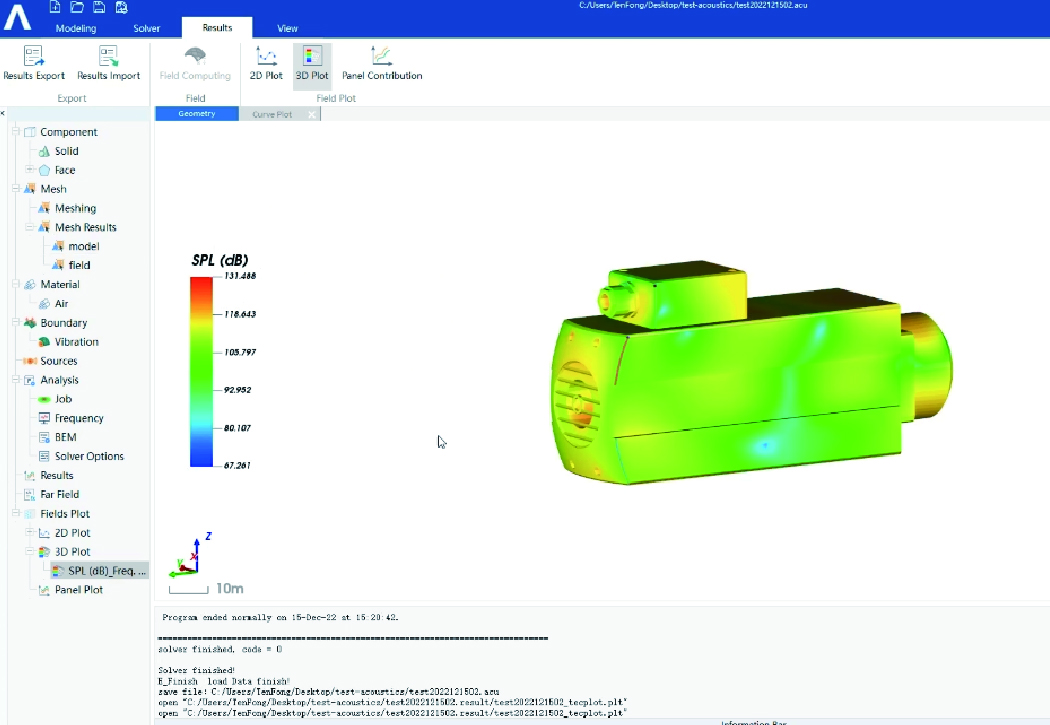

软件主界面图片或仿真建模界面图

在孪生模型的驱动下实现工厂生产过程、运行状态以及生产计划在虚拟世界中的还原。

厂区规划预言在某单位项目中的应用

客户要求:

对新建厂区,厂区布局规划和验证方案可行性。

解决方案:

采用CAD平面图快速转制功能实现厂区布局快速规划,采用轻量化技术保证大规模场景的流畅显示,从而建立一个与实际环境1:1的虚拟工厂环境,通过对实时数据采集、汇聚,建立实体工厂与虚拟工厂的全要素、全流程、全业务数据的集成和融合。

应用效果:

提高规划的效率和效果,为公司节省投资资金。

加快规划进度,有效缩短新工厂从规划到投产的周期。

提早地发现规划中的缺陷和错误,使工厂规划质量得到保证。

将数字化产线与实时生产数据相结合,实现工厂规划、建设、运维一体化管理。

虚拟产线调试(自动化产线规划)在工业项目中的应用

客户要求:

让设备在未安装之前完成虚拟产线调试,在设备在物理环境中安装完成前可以更早地发现问题。

解决方案:

通过车间实体与虚体的双向真实映射与实时交互,在数据模型的驱动下,计算出生产要素、生产活动计划、生产过程等,满足设备状态监控、生产和管控最优的生产运行模式。

应用效果:

最大程度地避免真实物理环境下的碰撞等错误,从而降低昂贵的修改成本。

缩短整体环节所需的调试时间,交货时间总体缩短20%左右。

可以在项目初期就开始对操作员的培训。

通过三维建模高度还原设备和工件的外形、材质、以及复杂内部结构的展示并附带了透视、旋转、爆炸、拆解、尺寸等功能。

设备故障预测在工业领域的应用

客户要求:

系统运行过程中,故障诊断与预测,降低停机时间。

解决方案:

基于物理设备与虚拟模型实时交互与比对的设备状态评估、信息物理融合数据驱动的故障分析,预测设备健康状态,辅助决策,实现对车间设备性能退化的及时捕捉、故障原因的准确定位。

可实现以下工艺生产行为仿真

应用效果:

及时发现设备安全隐患,降低设备意外停机率70%。

降低故障维修成本,提高设备可用性,降低资产的购买和维护成本,提高设备产出率。

更多资源

更多资源